Le recyclage des métaux précieux constitue aujourd’hui un enjeu majeur pour l’industrie, l’environnement et l’économie circulaire. La réutilisation des métaux issus de déchets industriels, d’articles informatiques ou d’éléments usagés permet de réduire la dépendance aux ressources naturelles, de limiter les impacts environnementaux et de valoriser les quantités de métaux contenues dans des machines comme les ordinateurs, téléphones, cartes informatiques, circuits imprimés et panneaux informatiques. En France et à l’international, l’optimisation des processus de collecte, de sélection et de traitement devient essentielle pour maximiser la réutilisation, la valorisation et la production de métaux récupérés de qualité.

Pourquoi recycler les métaux précieux et industriels ?

La production de métaux comme l’aluminium, le cuivre, l’acier, les composés de platine ou le palladium reste énergivore et polluante. L’extraction des minerais génère des déchets, des émissions de gaz à effet de serre et un impact significatif sur les sols et l’eau. Pour répondre à ces enjeux, des solutions spécialisées comme celles proposées par metaux-precieux.valorema.com permettent de traiter efficacement les déchets contenant des métaux précieux ou spéciaux à l’échelle européenne, en favorisant la réutilisation, la valorisation et un recyclage plus durable. Le recyclage permet de réduire la demande en matières premières et de diminuer la consommation d’énergie liée à la fabrication de nouveaux articles. Les métaux récupérés conservent leur teneur en or et autres métaux précieux, ce qui rend leur réutilisation rentable et écologique.

Avez-vous vu cela : Découvrez l”impact des changements climatiques sur nos écosystèmes côtiers

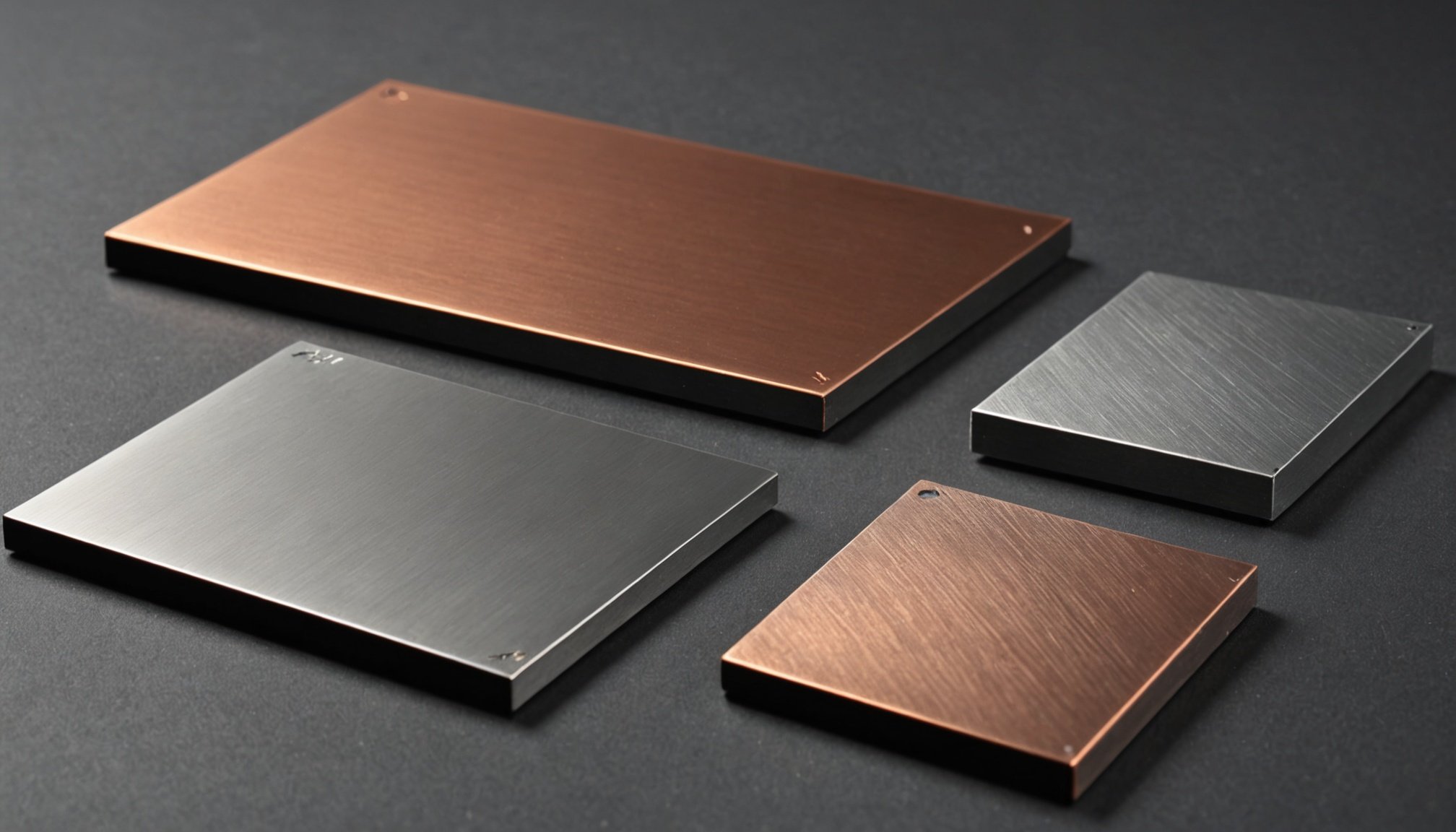

Même des métaux abondants comme l’acier bénéficient du recyclage. La fonte recyclée, l’acier et l’alu permettent de produire de nouvelles plaques, éléments ou ressources pour l’industrie, tout en diminuant les débris et le bilan carbone. Les articles industriels et électroniques comportent souvent des métaux précieux, des composés complexes et des métaux ferreux dont la réutilisation optimise les quantités disponibles et contribue à une économie plus circulaire.

Collecte, tri et traitement des métaux

La première étape pour optimiser le recyclage des métaux précieux et industriels consiste à mettre en place une collecte efficace et une sélection rigoureuse des débris métalliques et informatiques. Les appareils comme les PC, portables, cartes informatiques et autres composants contiennent des métaux précieux comme l’or (gold), la platine, le cuivre et l’alu, ainsi que des composés, du plastique et d’autres ressources non métalliques. Ces articles représentent une véritable mine urbaine dont la réutilisation contribue à la valorisation des quantités de métaux disponibles et à la réduction des débris, tout en limitant l’impact sur la nature et la dépendance aux ressources naturelles.

Lire également : Solutions d’énergie d’économie d’énergie : guide pratique

La sélection des débris s’effectue en plusieurs phases distinctes pour optimiser la réutilisation et la teneur des lots de métaux récupérés. Il faut commencer par la séparation des métaux en acier ou non, suivie de l’extraction des composés et du retrait du synthétique ou des autres ressources non recyclables. Pour l’alu, on utilise des séparateurs à courants de Foucault, tandis que l’acier et le cuivre sont extraits grâce à des aimants et des techniques magnétiques adaptées. Cette étape est essentielle, car elle conditionne le nombre et la teneur des métaux qui seront récupérés, en impactant directement la rentabilité de la filière et la production d’articles industriels ou informatiques à partir de ressources récupérées.

Les déchets métalliques et informatiques sont ensuite classés en trois grandes catégories selon le processus requis. Les déchets à fondre sont mis en fusion avec des fondants tels que le borax, le carbonate de soude ou le salpêtre, permettant de purifier le métal avant affinage. Cette étape est essentielle pour isoler l’or et la platine contenus dans les composés, tout en éliminant les impuretés et en garantissant la qualité des métaux récupérés.

Les déchets à calciner sont quant à eux broyés et soumis à la calcination, un procédé qui sépare les métaux précieux des cendres, des grenailles et des résidus non métalliques. Cette étape permet de récupérer des quantités exploitables de métaux, comme le cuivre, l’alu et le fer, et de préparer le lot pour l’affinage ou la revente sur le marché, selon le prix des métaux précieux.

Enfin, les déchets à filtrer concernent principalement les eaux usées issues des ateliers de bijouterie, d’électronique ou de galvanoplastie. La filtration en atelier ou en laboratoire permet de récupérer les métaux dissous, notamment l’or et la platine, présents dans les bains chimiques et galvanoplastiques, ainsi que les cartes informatiques et autres éléments comportant des quantités exploitables. Ces procédés, combinés à la sélection, à la collecte et à l’analyse, assurent une réutilisation optimale et une valorisation maximale des métaux précieux et des ressources contenues dans les déchets, permettant de produire des métaux récupérés de qualité, prêts pour l’achat, en fonction du prix au kilo ou à la tonne, tout en contribuant à une économie circulaire et respectueuse de la nature.

Optimisation de la récupération de l’or et de l’argent

Pour maximiser la réutilisation du métal, il est essentiel d’utiliser des techniques adaptées aux différents types de métal et de déchets. Les méthodes gravimétriques permettent de concentrer l’or avant l’opération chimique ou électrochimique, en garantissant le meilleur rendement possible. L’oxydation sous pression, la bio-oxydation et la lixiviation sont utilisées pour libérer l’or des minerais réfractaires. Le métal argenté est généralement récupéré par électrolyse, tandis que la platine suit des procédés spécifiques selon sa teneur, la nature du récipient ou du lot de déchets, ainsi que la présence de cartes informatiques ou d’éléments divers. Cette optimisation permet d’améliorer la valeur des ressources récupérées, influençant le prix et le potentiel achat de tonne de métaux récupérés sur le marché.

Les procédés modernes combinent automatisation, intelligence artificielle et analyse en temps réel pour optimiser la production et le nombre de métal récupéré à partir des cartes informatiques et autres éléments. Les systèmes automatisés permettent de réduire les pertes, de contrôler les paramètres du processus (pH, concentration des réactifs) et d’augmenter la rentabilité des opérations, tout en maximisant le prix de revente par tonne et facilitant l’achat de ressources récupérées de qualité.

Valorisation des métaux recyclés dans l’industrie

Les métaux récupérés sont réutilisés dans de nombreuses applications, comme les alliages pour circuits informatiques, l’alu pour la conception de produits industriels, le cuivre pour les systèmes de refroidissement et câblage, la platine pour catalyseurs et éléments spécialisés. Le cours des métaux précieux influence également l’achat et la revente de matériaux récupérés, permettant aux clients et aux industriels de tirer profit de la réutilisation tout en respectant la nature.

La collecte et le traitement des déchets numériques sont particulièrement stratégiques. Chaque ordinateur, téléphone ou carte numérique contient des quantités importantes de métal comme l’or, le cuivre ou la platine, qui peuvent être récupérés et réintroduits dans le circuit de production. Les contenants, composés, panneaux et éléments sont soigneusement triés, analysés et évalués selon leur teneur, afin d’optimiser l’achat et le prix des lots de métaux récupérés par tonne. Cette approche assure une réponse efficace aux besoins des industriels tout en garantissant un recyclage rentable et durable.

Innovations et perspectives technologiques

Le recyclage des métaux précieux évolue constamment grâce aux innovations technologiques :

- Procédés hydrométallurgiques et pyrométallurgiques optimisés pour consommer moins d’énergie et réduire la pollution.

- Biotechnologie et micro-organismes pour extraire le composant de façon plus écologique.

- Nanotechnologie pour filtrer et récupérer des métaux rares.

- Intelligence artificielle pour optimiser la sélection des déchets et la réutilisation des métaux.

- Automatisation et réacteurs plasma pour une manipulation précise et rentable.

Ces innovations permettent d’améliorer la quantité, la qualité et la valeur de chaque métal recyclé pour l’achat ou la revente, en optimisant le prix par tonne, et en récupérant efficacement des cartes informatiques et autres éléments, tout en réduisant les impacts environnementaux et les coûts de traitement.